3Dプリントしたモデルが自転車の振動に耐えられるように表面処理をする

スマートフォンの自転車マウントを3Dプリンタで作りました。

20kmほど走ると振動でボールジョイント部分が割れてしまいます。

対策としてモデルを修正し、プリントしたホルダの表面処理を行いました。

前回、自転車にスマートフォンを取り付けるマウントを3Dプリンタでつくりました。

3Dプリンタで作ったスマホホルダのジョイントが折れたのでデザインを変更する

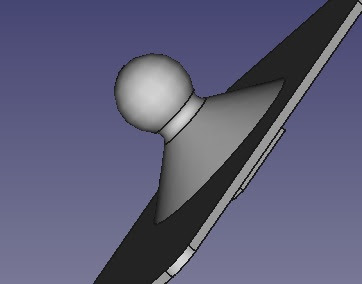

少しでも丈夫にになるようにとボールジョイント部のデザインを変えたのですが・・・

自転車に取り付けて20kmほど走るとボールと円錐部分の付け根から層割れを起こしてしまいました。まぁこれも予想がついていました。

デザインはそのまま、プリント条件を変えて対応できないか考えました。

ボールジョイント部分の内部充填率を高めるというのが考えられます。前回は35%でしたからまだ上げられます。充填率を上げると層と層の接触面積が増えるので丈夫になります。

しかし、曲げによる応力はモデルの表面に集中してかかります。内部を丈夫にしても表面で層を引き剥がす力には無力です。

そこで、充填率はそのままに外郭の厚さを変えてみました。前回は外郭を3周で作っていました。これを6周の倍に増やしてみました。

プリントして再び自転車に取り付けて走っていると・・・

やはり20kmほど走ると割れてしまいました。自転車の振動はプラスチック部品にきびしいです。

3Dプリンタで作ったものは脆いですね。プラスチックを積み重ねた層と層の接着力が弱く割れてしまいます。

しかたがないのでモデルを少し修正します。前回は球と円錐をつなげただけでした。そのため曲げる力は球と円錐の接触部分に集中します。この曲げの力を分散させましょう。

といっても接触部分にRを付けるだけですけど。

この変更で曲げる力は複数の層へと分散され、1つの層にかかる引き剥がす力が減ると期待します。

早速プリントします。

曲げる力は表面に集中するので、さらに表面処理をします。アセトン浴で表面を溶かして一体化させます。この時アセトン浴をしているのを忘れてしまい、取り出したら板の部分がふにゃふにゃになっていました。夏場の板チョコです。補正しつつアセトンを抜いたら使える形に戻りました。

現在、50kmほど自転車で走ってますが割れる気配はありません。モデルの形より表面処理が効いてると思います。

コメント

コメントを投稿